各行业MES系统解决方案

电子组装行业

SMT电子行业

汽车零部件 、汽车电子

机械装备行业

五金行业

注塑行业

纺织行业

石油行业

照明行业

家电制造业

家具行业

轮胎行业

印刷业

航天航空

冶金行业

化工行业

一、注塑行业的特点

对于注塑行业,属于典型的离散型的流程行业,而这种行业具有其特殊性和复杂性:多品种小批量甚至单件的生产模式使新产品开发频繁,产品设计是离散制造业主要行为之一;制造工艺复杂,生产中各制造过程的关联性很强;生产总也计划变更的几率非常大,生产环境复杂多变,在生产过程中的临时插单、材料短缺等问题时有发生,产品的生产周期收到重点设备生产周期的影响非常大。总结起来就是:产品型号多、工序较多、材料种类少并常常通用、多订单批次、小订单批量、机器产能主要决定订单的交期。

二、注塑行业的现状

1、注塑物料的采购周期短,注塑产品的交货期压力大

注塑企业客户的需求变更和市场变化较快,产品更新换代周期缩短,交货期压力大;由于采购物料以大宗物料为主,对于供货的持续能力要求较高。

2、插单改单现象多,排程以及改动非常困难

注塑企业因客户的需求,经常会改变生产计划以满足客户的要求,主要表现在日期变更,颜色变更,数量变更以及新单记入等。在实际生产中,因生产赶不上进度等原因,也会进行改单的情况。因为单和单之间的相互影响,所以排程以及改动非常困难。

3、机台直接决定可生产能力,排程直接到机台

注塑机的压力级别可直接决定可生产能力,配置不同的模具对应不同的产品,但由于需要优化注塑机生产,情况比较复杂,所以需要排程直接确定哪个机台。

4、BOM配置结构复杂,管理难度较大

注塑产品的BOM构架比较复杂,可配置类的物料较多,例如:颜色、材质等;如果采用传统的BOM管理经常会造成混乱,出错机率增大。

5、一次可产出多个产品,偶尔有塞模情况

某些情况下,一次注塑可产出多个产品,一般分主产品和副产品,BOM中也需要设定。生产过程中偶尔有塞模的情况。

6、注塑产品制造现场管理复杂,难以准确跟踪

在注塑产品的生产车间设备较多,每道工序差别较大,一方面要对物料进行加工,另一方面又要对回收料进行粉碎和管控,管理较为复杂,对于生产进度和过程管控比较困难。

7、需要对模具进行管理,要求较为严格

注塑行业常用到比较多的设备和模具,对于设备和模具的管理要求较为严格,对于模具的寿命、维修、维护等都有较高的技术要求;部分注塑企业自行设计和生产模具,对于模具制造管理有较多的管理需求。

8、注塑后加工工序的管理

注塑后加工一般有丝印(移印)、喷油、烫金、超片、收缩等,虽一般非瓶颈工序,但也和注塑生产紧密相关,也需要进行管理和排程。

9、委外加工的管理

注塑以及后加工工序有可能进行委外加工,由于委外加工无法准确预计时间和产量,所以管理会有一定难度。

三、注塑行业mes系统需求要点

注塑行业生产特点呈现产品型号多、工序较多、材料种类少并常常通用、多订单批次、小订单批量、机器产能主要决定订单的交期的特点, 注塑行业MES系统重点需求集中在如下几个方面:

- 不下车间掌控生产现场状况

- 工艺参数监测、实录、受控

- 制程品质管理,问题追溯分析

- 物料损耗、配给跟踪管理

- 生产排程管理,合理安排工单

- 客户订单跟踪管理,如期出货

- 生产异常,及时报警提示

- 设备维护管理,自动提示保养

- OEE指标分析,提升设备效率

- 自动数据采集,实时准确客观

- 报表自动及时生成,无纸化

- 员工生产跟踪,考核依据客观

- 成本快速核算,订单报价决策

- 细化成本管理,预算执行分析

四、注塑行业MES系统解决方案

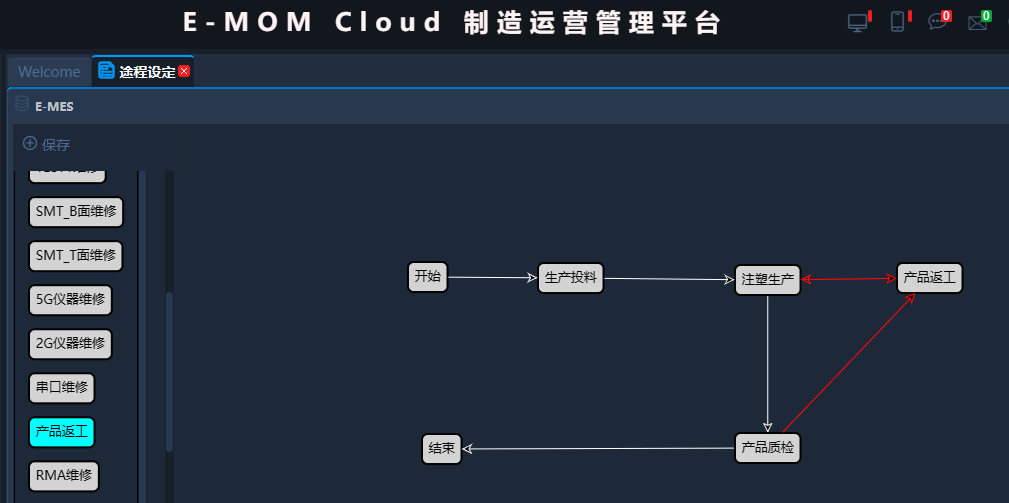

制程管理:工厂可根据实际管控需求,可在系统中自定义相对应制程管控点,以及制程管控点相对应工段、生产阶段、统计段、节点监控等设定,设定后生成制程点,可用于途程中节点使用以及生产管理中数据采集监控点。

工艺管理:工厂可根据实际管控需求,在系统中设定产品从原材料至加工后成品入库动作,并可在每一细节点设定校验监控,完成物料投入、压铸模具确认等动作。

工单管理:MES系统根据ERP对接制令单,自动分配成工单管理,监控工艺流程、生产状态、发料状态、制程BOM表、报工数量。

计划排程:MES需要管控注塑机、冲压机等多种设备,它可以根据工单合理分配机台资源,行业客户面对的是注塑机集中供料,多台注塑设备共用供料烘箱,而金工的冲压机台则是整卷金属带料在上料后被占用。物料的使用情况十分复杂。所以采取有限元排程,仅工单和机台参与运算,适当考虑某些成品定机生产,物料仅根据排程结果列出需求清单,做拉动即可。 由于物联网的存在,各机台的当前状况、工单的完成进度,对于MES而言完全透明,对于每次修正运算助力极大,准确性及时性得到了保障。

排程每天凌晨0点运算一次,最近三天的排程锁定不变,后四天的预排,降低系统运算的难度,近似求取优秀结果。

设备物联网:我们采用了先进的数据采集与通讯的硬件网络,再配合强大的MES组成实时通讯的软件层应用,实现了针对注塑机,冲压机,电镀生间线的实时知能联网,并配合以大屏LED电视为显示器的PC为载体实现了车间各机台的运行状态监控,系统提供了如下的能力:

- 运行

- 待机

- 停机

- 报警

- 是否处于修理状态

- 各状态的机台数量以及占比

- 模具的寿命进度

- 模具的预防性维修间隔进度

- 工单完成进度

- OEE计算,TEEP报告

设备管理:车间设备保养部门以作业看板为拉动,结合故障申报、保养计划、待料维修计划、设备点检制度,构建现场设备的保障体系。

对于备品备件,进行出入库数量管理、安全库存管理、价格异动报警、供应商变更报警。使库存备件状况及时透明的呈现给相关责任人员。

模具管理:模具是行业客户重要之一的固定资产项目。通过对模具精细化的管理,所得到的价值是MES项目带来的收益中彰显的一块。

MES的模具管理,由模具设计生产为发端,涵盖了新模具测试、生产现场及库存的调动追踪、结合物联网、机台自动计数的模具寿命到期以及延寿管理,模具预防性维修间隔管理、延寿的审批流程、寿命到期报警、预防性维修间隔到期报警等等细致入微的模具现场管理体系。

以现场看板、短信邮件提醒为驱动,MES的模具管理体系,实现了全流程透明化、各节点无缝对接责任到人、信息传递及时到位、任务处理高效快捷。

质量管理:MES的质量检验模块贯穿了生产流程的首检、定时巡检、拆模具末检、成品入库检等各个工作流节点,它可以:

- 针对成品料号建立多套并行的检验标准;

- 在同检验一标准内,可以建立多项检验项目;

- 每个检验项目可以建立检验的公差范围。

通过扫描批号,自动显示相关机台、模具、检验项目、检验标准等数据。根据录入的检验数据,系统根据此前维护的基础数据,自动判定检验结果,并以颜色加以区分。