1 引言

智慧工厂是现代化工厂信息化发展的新阶段,是智能工业发展的新方向。智慧工厂的智能化运作,是基于MES制造执行系统(Manufacturing execution system;后简称MES系统)与智能制造设备控制器通讯对接进行运作的,是为了实现从生产排产、数量统计、过程数据监控、报警故障管理到设备智能化管理等工厂工艺一体化的管理模式,从而使管理人员清晰地掌握生产流程[1]。同时,智能制造设备控制器能接收来自MES系统下达的数字作业指导书,包括机器编号、排产安排、模板编号、工艺参数下达等用来保证智能制造设备正常工作的重要参数;MES系统亦能即时正确地读取生产线数据,提高生产过程的可控性,减少生产线上人工的干预,从而实现智能制造[2-3]。

基于此,如要实现这种以数字制造和智能制造为基石的智慧工厂管理模式,则需要在工业现场总线布局、MES控制中心及智能制造设备控制器等硬件设备就位后,定制相关稳定可靠的通讯协议来统一MES系统控制中心与多机器设备终端的通讯方式及通信内容。

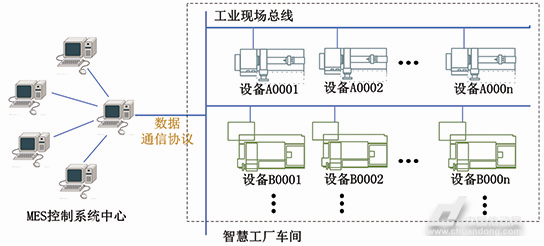

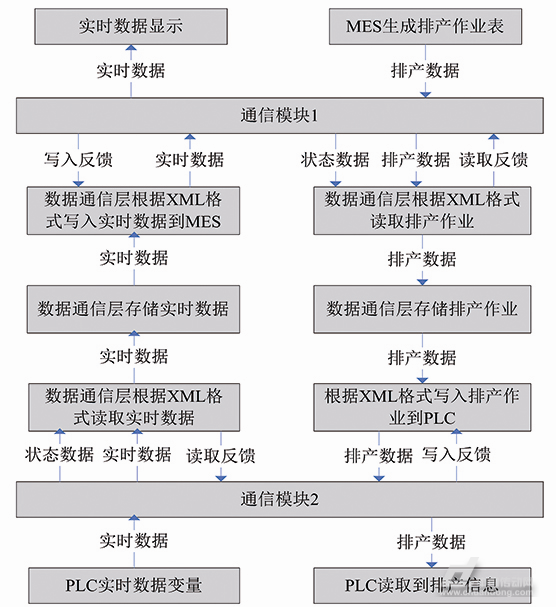

图1智慧工厂数据传输框图

智慧工厂数据通讯传输图如图1所示,数据通信协议是连接MES系统与智能设备终端之间通信的纽带,能够实现MES系统控制中心与智慧工厂内智能制造设备控制器之间数据正常通信。一方面,MES系统能够给智慧工厂内智能制造设备控制器下达任务书及排产指令并验证智能制造设备的响应,智能制造设备控制器接收任务书及排产指令后及时响应,并进行工作;另一方面,智能制造设备控制器在其工作过程中能够向MES系统上传实时数据并验证MES系统的响应,如智能制造设备遇到报警信息或故障信息,控制器都会及时向MES系统发送报警提醒,MES系统在收到报警信息后,会根据智能制造设备上传的报警编号安排相关人员进行相关处理。

2 智慧工厂生产数据交互

智慧工厂正常运作需要MES系统与智能制造设备两者能有条不紊的工作,通信协议模块作为连接MES系统与智能制造设备数据交互的重要组成部分,力求结构分层清晰,各模块之间也需要交互明确,易扩张,易移植,易维护,使性能稳定可靠,同时应具有良好的可集成性及应用层的鲁棒性,具有更强的实时性和智能化。

2.1智慧工厂生产车间管理流程

智慧工厂车间管理是指对车间所从事的各项生产经营活动进行统一计划、组织、指挥、协调和控制的一系列管理工作。

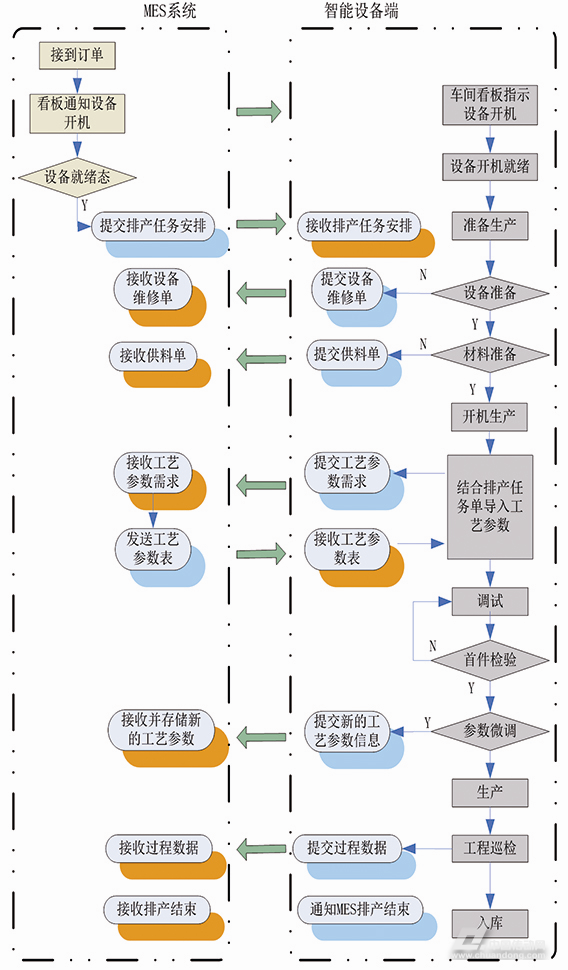

图2智慧工厂车间生产数据流图

智慧工厂车间的一切作业都是根据MES系统发送的指令来进行的,MES系统根据订单需求,结合智能制造设备的实时运行状态,给智能制造设备安排作业。MES控制系统在接收到新的订单后,会同各个仓库对订单所需原材料、包材、耗材等是否充足进行分析汇总,如有短缺则通知采购部在规定期限内采购,而在原材料采购质检期间,通知生产部做好生产前的准备工作,检查制造设备、生产设施等的实际情况,并根据智慧工厂内设备的排产情况及剩余订单合理的给相应设备安排作业任务书。排产作业下达到智慧工厂后,智能制造设备在开机生产第一步,需要人为参与根据作业指导书的排产安排导入相应的工艺参数,进行调试并首件确认后,将微调的工艺参数上传入MES控制系统数据库中,才能开始自动作业[4-5]。

所有的数据交互要求数据通信层必须稳定可靠,确保MES系统与智能制造设备能稳定通信。智慧工厂正常运作所需交互的数据部分可以参见图2,图2中具体说明了MES系统与智能设备控制器生产过程中进行数据交互的流程,首件确认之前仍然需要操作工人参与进行人为确认,首件确认后参数固定模式下,能进行自动化作业。

2.2 数据通信模块划分

本文设计的生产数据通信协议遵循模块化、层次化的设计思想,力求高內聚低耦合,为后期应用于实际生产的标准化推进打下坚实的基础,数据通信协议传输数据统一采用XML格式对数据打包进行传输,其模块的交互数据流结构如图3所示。

图3 数据通信协议交互数据流

从图3的交互数据流结构图中可见,数据通信协议层为独立的模块,即为MES与PLC控制器之间数据通信层的内容,通信层1所涉及的内容需自主开发,为MES系统与数据通信层进行数据交互时所定义的应用层协议。通信层2支持目前主流的PLC通信协议,如PLCHandler、OPC-UA等国际主流通信协议,针对不同PLC设备,支持不同的通信协议进行数据交互[6]。本文提出的生产数据通信协议即为通信层1与通信层2的数据交互协议,其数据格式都为协议统一进行标准化的内容。

3 智能制造设备状态机

本文提出的生产数据通信协议定义了智能设备端的状态机部分,用来准确的向MES系统传输智能制造设备的工作状态,以利于MES系统精准的控制智能制造设备进行工作,同时也利用MES系统对所控制的智能制造设备状态进行掌握,从而真正实现智能化生产。在智慧工厂的所有车间中,其智能制造设备的状态主要可以分为七种,包括开机态、就绪态、运行态、挂起态、报警态、睡眠态、停机态。本文提出的通信协议对各个设备状态都进行了定义,并详细描述智能制造设备状态转移的条件,MES系统只有在对智能制造设备状态机的工作状态进行实时读取后,才能对整个智慧工厂的所有智能设备状态进行详细的了解。

4 通信协议运行流程

本文提出的通信协议被定义用来实现MES系统与智能制造设备控制器两者正常通信上,其数据流通与通信协议应该在MES系统与智能制造设备两者上同步运行[7]。下面分别阐述通信协议对MES系统端与智能制造设备端所运行的流程及数据进行协议规范,本协议定于应用层上,暂不限定物理层与数据链路层的范围。

4.1 通信协议与MES系统数据交互协议

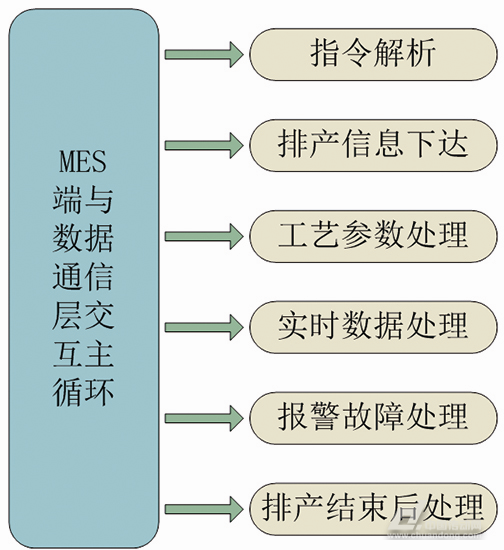

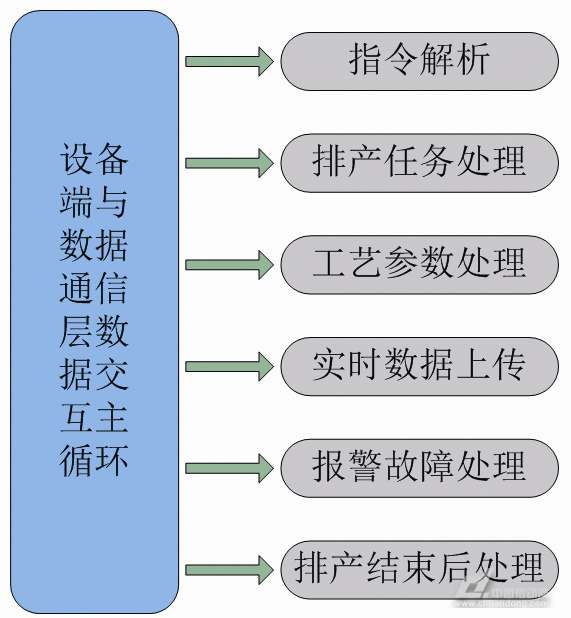

MES系统跟数据通信层进行数据交互时,主循环处理的主要数据内容如图4所示,具体交互的数据内容包括指令解析、排产信息下达、工艺参数处理、实时数据处理、报警故障处理及排产结束后处理等6个部分。

图4 MES系统端数据交互协议主循环

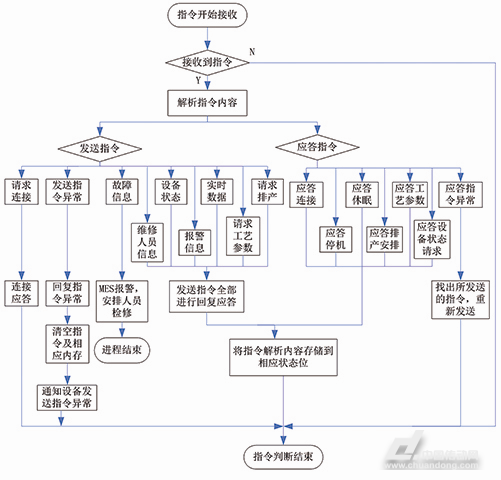

4.1.1 指令解析

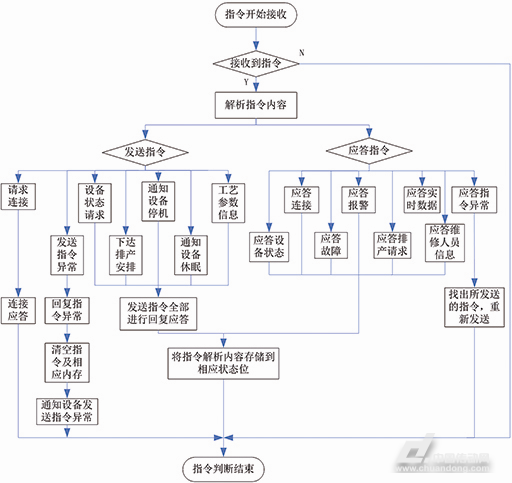

MES系统首先需要对智能制造设备传送过来的指令进行命令解析,才能根据指令需求进行进一步的操作,所接收的指令包括两种,一种是智能制造设备发送过来的数据指令,一种是智能制造设备应答前期MES系统所发送的指令。指令具体解析流程见图5所示。

图5 MES系统接收指令解析

智能制造设备发送过来的数据指令以及智能制造设备应答的MES系统所发送的指令都需进行异常指令排除,如发送指令是异常指令,则回复指令异常信息给智能制造设备,并清空所接收的指令相应内存;如应答指令中接收到应答指令异常,则找出所发送的相关指令,并重新发送一次。指令解析模块中会对数据连接、通信指令是否异常进行排查,从而保证后续模块的正常运行。

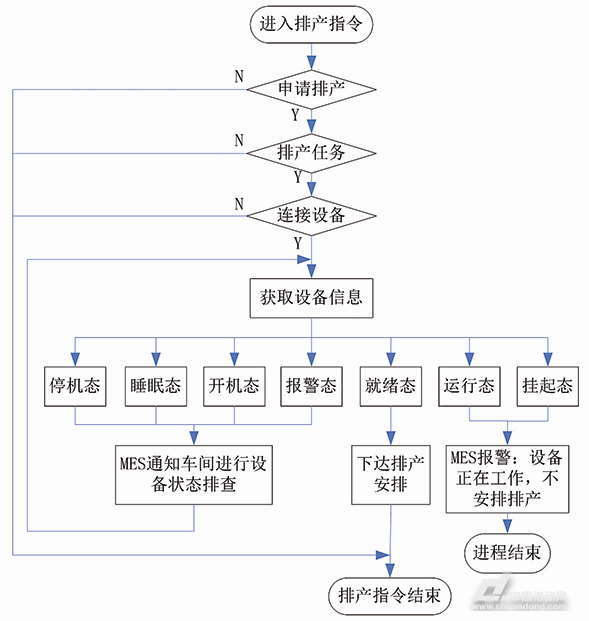

4.1.2 排产信息下达

本文拟定的通信协议层中MES系统对车间内智能制造设备进行排产信息下达时的流程如图6所示。此处MES系统已经根据数据库中已有数据给相应智能制造设备分配好作业内容,行成相应的排产安排,按照通信协议制定的规范,将所生成的排产安排发送给特定的智能制造设备端,设备只能在就绪态时才能正确读取排产信息,进行相应生产。

图6 MES系统端排产信息下达

4.1.3 工艺参数处理

MES系统接收到智能制造设备请求工艺参数表的指令后,先判断智能制造设备是否处于运行态,只有在运行态下才会根据指令内容从数据库中提取相应的工艺参数表,下达到相应请求的智能制造设备中,如智能制造设备不在运行态,则MES会提示相应的报警信息到生产车间进行排查核实。

4.1.4 实时数据处理

智能制造设备在生产过程中,需要实时将部分重要的生产数据上传到MES系统数据库中,实现MES系统对智能制造设备的监控,也利于后期数据查询,从而更完善智慧工厂的智能化管理。智能制造设备处于运行态时,请求数据实时更新,MES系统在对设备状态及所传数据内容判断无误后,连接数据库新建信息列表,根据时间顺序依次存入所接收的数据,如所接收数据有误或设备状态异常,则会将相应的报警信息提交到生产车间进行排查。

4.1.5报警故障处理

智能制造设备在生产过程中,报警处理和故障处理是两种不同的处理方式。由于智能制造设备的报警处理很多都能现场报警,车间现场处理就能现场清除,不用向MES系统申请维修,故MES系统针对报警处理只采用存储记录而不报警的方式。如报警发生后车间现场无法处理清除,需申请维修进行处理时,操作人员需按下申请维修键进行故障申请,通知MES系统安排维修人员进行维修处理,智能制造设备此时进入报警态。

4.1.6 排产结束后处理

智能制造设备在完成排产任务后,需要通知MES系统进行下一步安排,此时,工作人员可以按下申请加入排产键,通知MES系统进行新一轮排产安排,如此时设备有新的排产安排,则进入排产信息下达模块,如此时设备无新的排产安排,则根据MES系统安排,人工操作使设备进入停机态、睡眠态或者保持就绪态。

4.2 通信协议与智能制造设备数据交互协议

一般情况下,有新的订单任务分给空闲的智能制造设备时,MES系统先通过车间看板通知工作人员将设备从停机态或睡眠态开机,智能制造设备先进入开机态,待工作人员确认设备状态正常后,按下申请加入排产键,收到指令的MES系统则开始向智能制造设备发送排产任务。智能制造设备跟数据通信层进行数据交互时,主循环处理的数据内容如图7所示,具体交互的数据内容包括指令解析、排产任务处理、工艺参数处理、实时数据上传、报警故障处理及排产结束后处理等6个部分。

图7 设备端通信交互主循环

4.2.1 指令解析

智能制造设备端与数据通信层进行数据交互时,同样也需要对接收的MES系统指令进行指令解析,才能根据指令需求进行相关操作。设备端所接收的指令也包括两种,一种是MES系统发送过来的数据指令,一种是MES系统应答的前期智能制造设备所发送的指令。

如同MES控制系统所发送的指令一样,智能制造设备端所发送的数据也需要经过异常指令排查和应答校验后,才能正常使用。

智能制造设备端指令解析具体流程见图8所示。

图8 智能制造设备接收指令解析

4.2.2 排产信息下达

MES系统在安排智能制造设备进行排产任务前,需先了解设备状态,通过设备状态位来判断是否能进行排产,设备只有在就绪态时才能进行排产,其他状态时MES控制系统会提示相应处理。MES系统将排产信息下达到智能制造设备端后,经校验指令有效后,即可人为将排产信息导入设备控制器PLC中。

4.2.3 工艺参数请求

智能制造设备在导入排产数据到PLC中后,需要继续导入生产相关工艺参数到PLC中,才能正常工作,此时,设备向MES系统发送工艺参数请求指令,MES系统在接收到请求指令并校验后,从数据库中提取所请求的工艺参数发送给智能制造设备。

4.2.4 实时数据上传

智能制造设备在正常生产过程中,每打一次产品,需要按数据格式将相关工艺参数进行打包上传,以便MES控制系统实时掌握设备的运行数据,实现对智能制造设备的监控。

4.2.4报警故障处理

智能制造设备在生产过程中,如遇到报警信号,设备自身会发生报警,设备转入报警态,并实时将报警序号传给MES控制中心进行存储。车间工作人员会根据现场报警提示对设备进行处理,如发现设备发生故障需要进行维修,手动按下设备面板端的申请维修键,通知MES系统安排维修人员进行维修处理。

4.2.5排产结束后处理

智能制造设备按照排产任务进行完所有生产后,自身发生报警提示工作人员生产结束,此时排产结束信号也会同步发给MES系统。此时工作人员需先核实排产是否结束,如排产的确结束,则判断机器此时状态是否正常,如若正常,则可以手动按下申请排产键,向MES系统确定排产的确结束,可以给设备安排下次排产,MES系统也会根据订单要求安排设备状态,如无订单要求,会下达指令给设备通知工作人员将设备电气部分断电进入睡眠态或整体设备断电进入停机态。

5 通信指令

由于所命名的通信指令是基于应用层协议的,此处不给出指令的物理层运行环境。数据发送和接收样式为:

#Data0,Data1:Data2:…Datan#

Data0为头指令,用于定义Data1:Data2:…Datan数据包的具体内容。

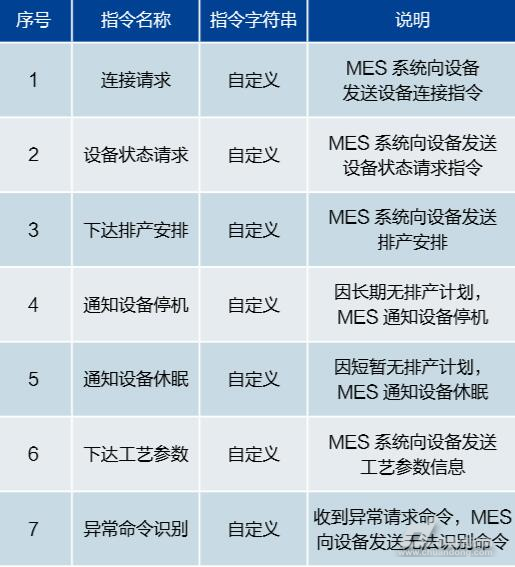

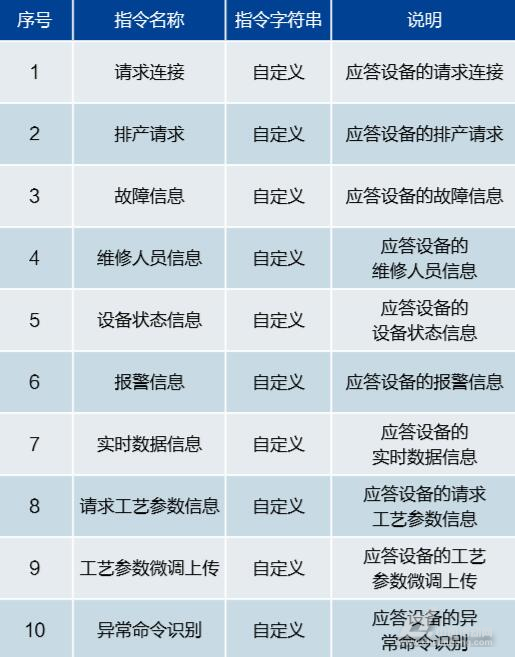

本文以MES系统端发送指令及接收指令为例,简述头指令Data0的内容,如表1和表2所示。

表1 MES系统端发送指令

表2 MES系统端接收指令

6 结语

本文所拟定的适用于智慧工厂生产车间的数据通信协议,是将MES系统与智能设备进行连接通信的中间层数据通信协议,其实现过程主要在MES系统及智能设备控制器的应用层,具有良好的扩展性及移植性,能实现与倍福PLC、西门子注塑机控制器PLC进行通信,目前也将此种通信协议成功应用于瓦楞纸车间改造工程中,实操数据交互应用性较好。