某汽车零部件有限公司属汽车配件行业,公司信息化应用比较深入,实现了ERP与MES系统的全面集成。通过ERP系统与MES系统的对接,实现了每一道关键工序数据的自动化收集,订单的交期、产品的质量得到了明显改善,并且为车间的绩效考核提供了数据支撑。

信息化目标:

机台设备、人员可视化管理;

关键料进行管控和

关键检测环节检验数据直接从检测设备直接采集

实时收集产线的完工、合格及报废信息

实现U8+与MES直接对接

完成产品的生产过程履历记录,生产相关报告

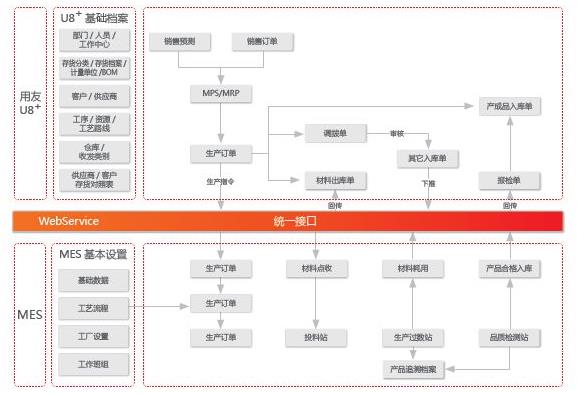

总体业务流程:

用友U8+系统的基础数据通过接口下推到U8+MES系统。接到客户订单及预测数据后,U8+系统中运行MRP,进行产品和物料的平衡计算,得到生产计划和采购计划。生产计划转成生产订单后,传递到MES系统,MES根据生产工艺进行派工,派工指定到机台和产线。关键管控料以调拨单形式调拨到线边仓,并在MES中进行点收确认。生产过程中,需要对管控的关键料进行扫码验证,MES系统以材料出库单形式传递到U8+系统中。每一报工站进行合格或者不良的回报,并记录关键生产节点的质检信息。在最后站扫码入库的合格数量以产成品入库单的形式传递到U8+系统中。

关键应用场景:

物料防呆滞防错(→SMT物料防错系统)

公司的产品涉及车身结构及人身安全,所以必须记录每一件产品,诸如马达、密封条、框架的产品序列号或批次。在没有信息系统支撑的条件下,手工记录工作量非常巨大,且容易出错,是个很大的管理问题;

线边仓物料管理:

针对部分关键物料需要进行线边仓管理,U8+中设置了相应的线边仓,并在BOM和工艺路线中进行定义。物料从原料仓库到现场时,U8+通过调拨单完成,并在MES中进行点收确认,现场仓库的库存量会增加。通过MES生产报工阶段的用料验证确认实际的材料消耗。在完成产品完工报工后,MES会把相应的材料出库单回传到U8+系统中,扣减现 场仓库的库存量。

可视化管理,方便客户验厂:

公司的客户验厂是发展新客户及保留老客户的基本要求,每次验厂前全厂全员发动,工作量巨大,费时费力,每次验厂整个管理层都战战兢兢,如临大敌,U8+MES系统有效解决了这些难题。

由于MES系统把各个工序的物料投入、人工、设备、检验等数据全部进行了实时收集,把车间的人、机、料、法、环进行了完整管理每一个产品的生产圈历表无需任何人为操作即可以自动生成,节省了大量的人力物力,客户验厂可以随时随地,说来就来,总是让客户满意而归。

车间人员绩效考核数字化:

在没有系统化管理的模式下,车间绩效考核是一个难题,经常发生生产数据多报误报的情况,入库量、在产量和各车间的报工数据无法进行核对。每个人的合格率、合格件数、报废件数、报废率等信息难以统计,导致员工报怨,不能有效体现多劳多得的原则。通过U8+系统和MES系统整合应用,每位员工的工作量全部通过终端自动收集。从任务下达到领料,从报检到合格或不良处理,系统记录的 清二楚,实现了车间的数字化绩效考核,减少了公司因绩效考核发生的内耗,使多劳多得的原则在公司得以推广,极大地提高了工人的积极性和工作热情。

客户感言:

MES系统是我司和客户深度合作的基石,大众A级供应商验厂、通用的QSB检查,生产环节等,利用MES系统管理是基本要求。通过上线U8+MES系统,我司的生产管理水平得到了极大提升,也获得了主机厂的认可。我司要在其他分厂推广U8+MES系统,应用这一极具性价比的信息化平台为我们业务腾飞保驾护航。

公司在用友U8+和MES系统的帮助下,达成了数据自动收集,关键物料防呆滞防错管理,机台设备、人员的可视化管理目标,为内部推行绩效考核奠定了数字化基础。企业可视化管理的推行减轻了客户验厂的工作量,客户验厂总能满意而归。信息化帮助企业实现了精益生 产管理要求的QCS(质量、成本、进度)三大管理目标,助力企业走在汽配行业智能制造的前列。