2018年起,布鲁塞尔工厂开始生产奥迪的第一个全电动系列车型,专门面向全球市场。

电机表面上看起来仅由几个基础部件组成,实际上却是一个复杂的机械、电、磁的高耦合复杂系统。而电机产品的制造流程,其难度并不比制造电池简单。

奥迪电动车电机制造全过程

布鲁塞尔成为奥迪电动汽车中心:

过渡意味着一定程度的改变。这当然适用于机动性的新发展,它正经历着一场革命性的变革。游戏规则改变者:替代驱动系统和新技术。这种转变正变得越来越有形。

在比利时首都,变化的过程已经很明显了,从现在开始,奥迪的重点将放在电动汽车上。这意味着,位于城市西南部森林地区的工厂将负责制造奥迪的第一个全电动系列车型。

这就是为什么近年来,在车身、油漆车间和装配区开始进行转换工作的原因。一个新的电池生产设施也已经建立在工厂中。

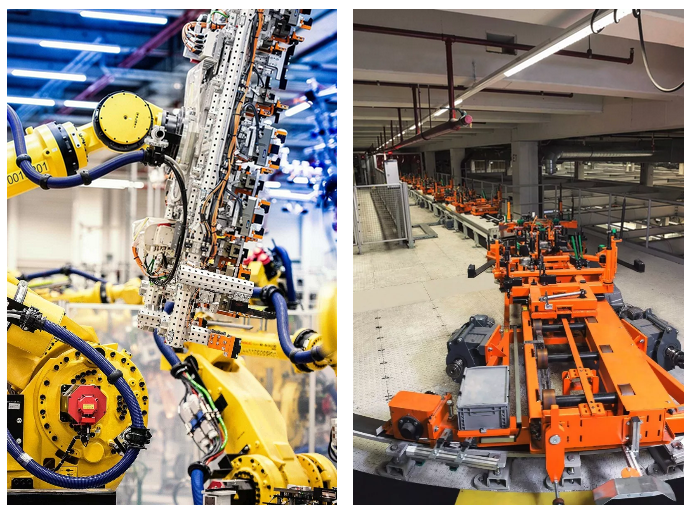

在智能生产线上完成大部分工作:

这意味着电池和车身的生产可以同时发生在两公里长的生产线上,这一安排现在被称为“just in sequence”。完成的电池系统被传送到“底盘预置”。在那之后,每件事都发生了一个又一个的变化:

第一个安装在工件支架上的大型组件是前桥,它已经被螺栓连接到前面的电动机和变速箱和电力电子设备上。

下一步是铺设高压电缆和冷却剂线路的连接。

最后,安装后轴和剩余的电动机,这是一个在布鲁塞尔工厂完全自动化的过程,就像电池生产和车身工作区域的许多其他生产阶段一样,大部分工作都是由机器在这个位置完成的。

车辆组装完成后首先通过一个在跑道上运行的综合方案,模拟每一种驾驶状况,在确认组装车性能完美后,车辆将会开到工厂内部的实际道路进行进一步测试。

奥迪布鲁塞尔工厂实景:

目前拥有约3000名员工的布鲁塞尔工厂,在奥迪集团中扮演了重要角色。

奥迪布鲁塞尔生产经理Jan Maris:布鲁塞尔工厂则扮演着关键的角色,在奥迪e-tron中,有一件事是全新的,那就是电池完全融入了汽车地板的承重结构。

这意味着在施工过程中要采取大量的安全措施,并在电池装配过程中保持一定的精度,这本身就是在设定新的标准。

部署可持续能源发展:

除了改造工厂和完全用电驱动的系列汽车外,布鲁塞尔还发生了另一个关键的变化:可持续能源发电。工厂的屋顶覆盖着布鲁塞尔地区大的光伏系统,总计面积37000 m²。

这个系统每年产生大约3000兆瓦时的电能。使用再生能源产生的电力每年将减少二氧化碳排放量14230吨。一个复杂的油漆车间的通风系统也实现了相当大的减少,能源消耗总量每年达8,159兆瓦时。

布鲁塞尔工厂的工程与物流总监兼执行董事会发言人Patrick Danau:奥迪现在渴望用新技术和智能理念来积极塑造未来。这就是为什么可持续发展已经远远超过了汽车排放的排放量。相反,奥迪认为整个过程和产品都属于流动性,从制造,到驾驶,再到回收。